(Сегодня я бы получил те же результаты быстрее, чем за 2 месяца.)

Вступление

ЗНАКОМСТВО

ШАГ номер 1 в моей работе — изучить как устроена производственная система предприятия:

- из каких участков состоит;

- как загружается каждый из них;

- как устроена система планирования;

- какова система передачи информации между отделами;

- поиск потерь, мешающих росту производительности – временнЫх информационных, материальных.

День провел на предприятии почти молча, иногда подходя к рабочим, чтобы задать им пару уточняющих вопросов.

С управленцами специально не общаюсь до того, как не изучу состояние дел, чтобы мы могли обсуждать производство на равных.

Я видел потери на каждом участке, но лидером был участок СВАРКИ.

Больше всего потерь было на нем — сварщики бродили, перемещались к стеллажу с комплектацией и обратно, собирали комплектацию, ждали тележку, мостовой кран или шли на заготовку и сообщали, что чего не хватает, просили срочно вырезать недостающую деталь и ждали когда она будет готова.

Я увидел на многих участках возможность локальной оптимизации! НО! Это потом, т.к. надо оптимизировать общий выпуск продукции.

Вердикт: здесь можно увеличится минимум в 2 раза, уже знаю как…

ПОИСК ОГРАНИЧЕНИЯ СИСТЕМЫ

Точно определить ОС бывает сложно, поэтому нужно его просто взять и назначить. Это экономит время на проведение поисков и экспериментов. Часто за то же время можно назначить ОС, увеличить его мощность и переключится на следующее ОС.

Решил назначить ОС сварочный участок – участок с самым большим количеством потерь, т.к цех заготовки работал не напрягаясь, а на малярке и сборке вечно не хватало сварных деталей.

Внимание! На вашем предприятии в конкретный период времени может быть только ОДНО ограничение системы. Назначьте ограничение и начните работу по устранению потерь на нем, после чего переходите на следующий участок.

Реализация — Битва за комплект

В тот момент я подумал: легкие деньги, потому что знал один прием, который сразу ускоряет выпуск продукции и, буквально, подсвечивает потери, которые надо устранять.

Но не тут-то было. Главное ограничение оказалось совсем не там, где я его увидел…

На предприятии запуск продукции в работу осуществлялся без какой-то особой системы — назовём это “производство партиями”, а слово «комплект» было запрещено произносить.

У них была простая идея: чем больше загружу — тем больше отгружу 🙂

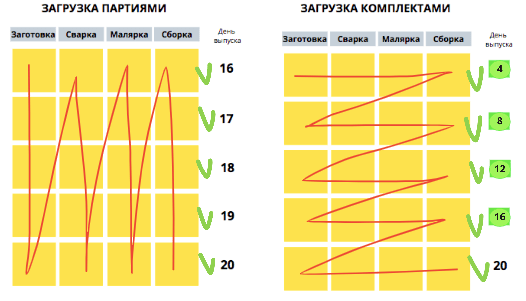

Практика доказывает, что чем меньше партия, тем быстрее будет произведена, и я предложил производить СГК комплектами, по 1 шт.

Как видно из схемы, при производстве комплектами, все комплекты, кроме последнего производятся быстрее. При увеличении партии картина повторится.

Главным врагом (ограничением) оказалось твёрдое убеждение собственников, нач. производства и всего коллектива в том, что производство партиями быстрее.

Я прочитал собственникам 3-х часовую лекцию, которая сопровождалась криками: “Я не позволю экспериментировать над моим предприятием!” и смог убедить их попробовать.

Это была далеко не последняя битва за комплект…

Задание: Посчитайте как быстрее производить в вашем случае, партиями или комплектами? Это может привести вас к интересным выводам.

РЕШИТЬ КАК ИСПОЛЬЗОВАТЬ ПОЛНОСТЬЮ

Лучше всего этот этап олицетворяет фраза Микеланджело — “Я беру глыбу мрамора и отсекаю всё лишнее”.

Задача этого этапа — устранить потери времени, материалов и передать на менее загруженные участки работы, несвойственные ОС.

Я уже писал выше, что основные потери времени на сварочном участке получались из-за:

- выдачи сменных заданий с задержкой на 1 час;

- необходимости сварщикам самостоятельно комплектовать сменные задания;

- постоянное отсутствие тех или иных деталей;

- ожидание когда на заготовке сделают недостающие детали.

Чтобы ускорить производство, нужно было устранить эти потери. Для этого я предложил выдавать сменные задания с вечера и с вечера же комплектовать их всем необходимым.

Задание! Найдите на своём ОС потери и устраните их. Сделайте так, чтобы рабочие на ОС занимались выполнением только своей работы.

ПОДЧИНИТЬ ОГРАНИЧЕНИЮ РАБОТУ ВСЕЙ СИСТЕМЫ

Вот она, та самая волшебная таблетка — ключ к наведению порядка.

Вся фирма будет работать на 100%-ную загрузку ОС. Разрозненные отделы наконец-то станут сплоченной командой, единственной задачей которой станет рост производительности ОС, а, следовательно, рост скорости производства, объёма выпуска продукции и, соответственно, прибыли.

Почему вечно срываются сроки и никогда не выполняются планы? Скорее всего, это следствие недостатка информации (вы не можете дать точных команд исполнителям).

Подчинение КБ

Поэтому первым делом я взялся за “подчинение” КБ и через 2 недели:

- закончили 3d модель;

- создали комплект чертежей;

- подготовили полный перечень операций, деталей и узлов.

Результат: это дало возможность создавать осмысленные сменные задания для участков заготовки и сварки.

Подчинение участка заготовки

Участок заготовки делал то, что ему было удобно (положили лист — режем до конца), плюс выполнял срочные задания.

Задача сделать то, что завтра будет нужно сварщикам, никогда не ставилась. Сварщики комплектовали себя сами из того, что имелось, и срочно просили что-то вырезать.

- созданы сменные задания для заготовительного участка содержащие лишь то, что завтра нужно участку сварки;

- разбили изделия на узлы и пометили все детали номерами узлов, к которым они относятся;

- начали собирать и проверять комплектацию для сварочных постов;

- доставлять паллеты с комплектацией на сварочные посты.

Результат: Подготовка и сбор комплектации для выполнения дневных заданий, ранее выполнявшаяся сварщиками, теперь выполняется на заготовительном участке.

Провели эксперимент: укомплектовали 9 сварочных постов полными комплектами деталей, и в первый же день сварочный участок выдал нам полный комплект СГК.

Таким образом было доказано, что заготовительный и сварочный участки в состоянии выпускать 1 СГК в день, что превышало предыдущие показатели ровно в 2 раза.

После завершения экспериментов пришла пора увеличения мощности работы ОС, но тут меня ждал неожиданный сюрприз.

Задание! Ответьте на вопрос: какие участки нужно подчинить ОС, чтобы повысить его эффективность

Спец. операция «точный удар»

Для начала работы по-новому все было готово.

НО! Заместитель начальника производства (далее ЗНП) категорически отказывался следовать новой логике работы и повторял, что:

- производство партиями – быстрее;

- станки должны работать на полную мощность;

- люди не должны уходить с работы раньше, даже если выполнили задание.

Думаю, он боялся, что новые методы могут навредить предприятию.

Ситуация осложнялась тем, что оба собственника и нач. производства уехали в отпуск. Я остался один на один с ЗНП.

Я решил, что сам запущу работу по новым правилам (комплектами).

РАСШИРИТЬ ОГРАНИЧЕНИЕ, УВЕЛИЧИТЬ МОЩНОСТЬ

Чтобы не терять времени до приезда собственников, я схитрил и заключил с ЗНП пари о том, что новые методы работают лучше старых, но он решил играть не по правилам:

- первый комплект выданных мной сварщикам заданий был изъят ЗНП и заменён на другой;

- не был выделен человек на проверку комплектации (2 000 деталей, разложенных для 9-и сварочных постов);

- заготовительный участок постоянно отвлекали срочными работами.

Но я не сдавался и упорно, в течение двух недель, каждый день выполнял необходимые работы, задерживаясь допоздна:

- создавал сменные задания;

- с вечера раздавал их исполнителям;

- проверял комплектность деталей для сварки;

- развозил комплекты по сварочным постам.

В субботу же и в воскресенье (тоже рабочие дни) без меня никто не выполнял эту работу, поэтому в понедельник я вновь приезжал к разбитому корыту и начинал заново.

Рабочие на участках поняли как будет работать новая система.

Сварщики даже начали возмущаться, когда в доставленном на пост комплекте не оказывалось той или иной детали, забыв о том, что ещё недавно они сами собирали комплектацию.

Наконец, из отпуска вышел начальник производства, и:

Было проведено заседание рабочей группы на котором мной была доказана эффективность новой системы работы. После этого нач. пр-ва раздал необходимые распоряжения и !О ЧУДО! со вторника всё заработало как часики.

Все ох… очень сильно были удивлены! Если раньше они с трудом делали 0,5 СГК в день, то теперь производительность выросла в 2 раза, а также:

- люди на сварочном и заготовительном участках стали уходить домой раньше;

- каждый знал что делать;

- стало проще работать;

- исчезли переработки.

Таким образом удалось расширить ОС.

Задание! Посчитайте на сколько у вас можно увеличить объем выпуска, если сделать все предыдущие задания.

ПРИ ПРЕОДОЛЕНИИ ОГРАНИЧЕНИЯ ВЕРНУТЬСЯ К ШАГУ 1

После повышения производительности сварки, малярный участок перестал справляться с возросшей нагрузкой.

Сделали так, чтобы малярный участок красил изделия комплектами, а не всё, что выходит со сварочного участка, как это было раньше.

Для этого мы пронумеровали все сваренные узлы номерами СГК, дали комплектовочную ведомость (задание) на покраску конкретного номера СГК и запретили красить то, что не соответствует номеру СГК, указанному в задании на покраску.

Малярный участок начал справляться с покраской одного комплекта СГК в смену и при этом, благодаря наличию комплектовочной ведомости, проверял полноту покрашенного комплекта и сигнализировал если узлов для СГК недоставало.

После этого ОС сместилось на сборочный участок.

Однако на этом этапе стало ясно, что при производстве 30 СГК в месяц, отдел сбыта, продающий 13 СГК в месяц, рано или поздно отстанет.

Поэтому дальше шагать по 5-и шагам мы не стали, ведь ОС встало на самое лучшее место — в конец производственной цепочки, а увеличивать сбыт более, чем в 2 раза не планировалось.

Задание! Если вы выполнили все предыдущие рекомендации, вы теперь знаете что нужно делать — повторять 🙂